非無菌藥品潔凈區不可接受微生物污染管控:表面、空間滅菌與工藝體系滅菌!霉菌、酵母菌、腸桿菌、沙門氏菌、芽孢!

引言

|Oxytech奧克泰士

非無菌藥品潔凈區的微生物污染管控是藥品質量安全的核心環節,其中滅菌策略的科學性與工藝程序的規范性直接決定了污染防控的有效性。本文以中國GMP、FDA cGMP及ICH Q7等法規為依據,聚焦潔凈區環境滅菌與工藝過程滅菌兩大核心領域,系統闡述滅菌方法的選擇、參數優化、驗證體系及日常管控要點,結合實際生產案例分析常見問題與解決方案,為制藥企業構建兼具合規性與實操性的滅菌管控體系提供深度參考。

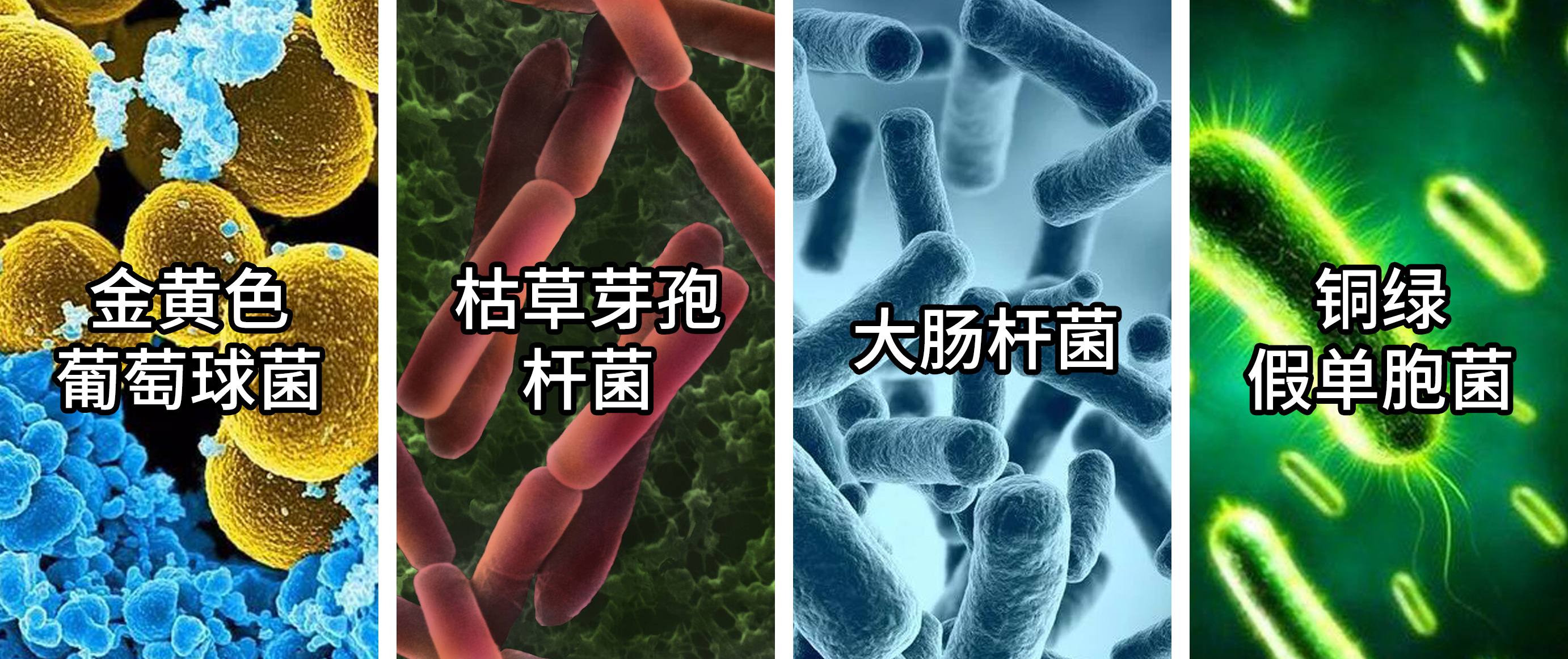

關鍵詞: 公用系統、霉菌、曲霉、青霉、沙門氏菌、銅綠假單胞菌、大腸桿菌、皮氏羅爾斯頓氏菌、洋蔥伯克霍爾德菌、芽孢、潔凈區、潔凈室、無菌室、微生物污染、微生物、微生物處理、不可接受微生物、BCC、羅爾斯通氏菌、中國藥典、緩沖失衡、霉菌污染、潔凈區清潔、消毒劑、殺孢子劑、奧克泰士、濕熱滅菌、干熱滅菌、微生物限度、BCC、洋蔥伯克霍爾德菌、皮氏羅爾斯通氏菌、消毒滅菌、微生物防控、微生物限度、微生物超標、微生物隱患、殺孢子劑、消毒劑、霉菌管控、消毒策略、滅菌體系、潔凈區霉菌怎么去除

一、滅菌在非無菌藥品潔凈區管控中的核心地位

1.1 非無菌藥品生產的微生物風險特征

非無菌藥品(如口服固體制劑、外用制劑等)生產環境通常為D級潔凈區(ISO 8級),雖不要求嚴格無菌,但需嚴格控制微生物限度。與無菌藥品相比,非無菌藥品生產過程中微生物污染的來源更廣泛,包括人員、物料、設備、空氣等多個維度,而滅菌作為"末端防控"手段,是阻斷不可接受微生物污染的重要道防線。

1.2 不可接受微生物污染的法規界定

根據《中國藥典》2025版及ICH Q7指南,不可接受微生物污染包括:

· 微生物總數超標:環境或產品中細菌、霉菌總數超過法定標準;

· 致病性微生物檢出:如沙門氏菌、銅綠假單胞菌等致病菌的存在;

· 滅菌工藝失效:經滅菌處理后的產品或環境仍存在微生物污染。

1.3 滅菌管控的法規要求

中國GMP附錄《非無菌藥品》明確規定:"潔凈區應定期進行消毒,消毒劑的種類應定期更換,防止產生耐藥菌株。" FDA cGMP 21 CFR 要求企業建立并驗證滅菌工藝,確保產品符合微生物限度標準。EU GMP Annex 1雖針對無菌藥品,但其中關于滅菌驗證、環境監測的原則同樣適用于非無菌藥品生產。

二、潔凈區環境滅菌:構建多方位污染防控屏障

2.1 空間與表面滅菌方法的選擇與優化

化學消毒劑是潔凈區環境滅菌的主要手段,需根據微生物種類、污染程度及表面材質選擇合適的消毒劑:

· 醇類消毒劑:75%乙醇適用于設備表面、臺面的快速消毒,對細菌繁殖體有效,但對芽孢無效;

· 季銨鹽類:0.1%苯扎溴銨(新潔爾滅)具有廣譜殺菌作用,對皮膚刺激性小,適用于墻面、地面的日常消毒;

· 酚類消毒劑:5%甲酚皂溶液(來蘇爾)對細菌、霉菌、病毒均有殺滅作用,但氣味較大,需在生產結束后使用;

· 復合型消毒劑:奧克泰士殺孢子劑,可殺滅霉菌、酵母菌、芽孢等高抗性微生物,適用于定期深度消毒,可以作為長期體系滅菌供給。

2.2 物理滅菌方法的應用

· 紫外線照射:波長254nm的紫外線可破壞微生物DNA結構,適用于潔凈區空氣、墻面的輔助消毒。需注意:紫外線穿透力弱,僅能殺滅表面微生物;照射時間需≥30分鐘;燈管強度需每季度監測一次(≥70μW/cm2);

· 臭氧滅菌:臭氧具有強氧化性,可殺滅細菌、霉菌、芽孢及病毒,適用于潔凈區空間的深度消毒。臭氧濃度需控制在10-20mg/m3,作用時間≥1小時;滅菌后需通風置換至臭氧濃度≤0.16mg/m3方可進入;

· 冷干霧奧克泰士消毒劑滅菌:通過產生冷干霧顆粒,可均勻分布于潔凈區空間,殺滅各種微生物。該方法對設備腐蝕性小,滅菌時間短(約1-2小時),適用于高風險區域的快速消毒。

2.3 空氣凈化系統的滅菌與維護

2.2.1 高效過濾器(HEPA)的完整性檢測

HEPA過濾器是潔凈區空氣凈化的核心,需每半年進行一次完整性檢測(PAO檢漏法),確保過濾器無泄漏。若發現泄漏,需立即更換并重新檢測。

2.2.2 空調系統的消毒

· 風管消毒:每年對空調風管進行一次化學消毒,采用*熏蒸或過氧乙酸噴霧的方法;

· 冷凝水排放系統:每周對冷凝水排放口進行消毒,防止微生物滋生;

· 新風預處理:新風需經過初效、中效過濾器過濾,必要時加裝紫外線消毒裝置。

三、工藝過程滅菌:全鏈條阻斷微生物污染

3.1 原輔料與包裝材料的滅菌處理

3.1.1 原輔料的滅菌

· 干熱滅菌:適用于耐熱性原輔料(如藥用輔料、中藥材提取物),溫度160-170℃,時間2-4小時;

· 濕熱滅菌:適用于水溶性原輔料,溫度121℃,時間15-20分鐘;

· 輻照滅菌:采用γ射線或電子束輻照,劑量25-50kGy,適用于熱敏性原輔料,但需注意對活性成分的影響;

· 過濾除菌:采用0.22μm微孔濾膜過濾,適用于液體原輔料(如口服液體制劑的輔料溶液)。

3.1.2 包裝材料的滅菌

· 紫外線滅菌:對塑料瓶、鋁箔等包裝材料進行紫外線照射,時間≥30分鐘;

· 環氧乙烷滅菌:適用于熱敏性包裝材料(如塑料輸液瓶),環氧乙烷濃度600-800mg/L,溫度50-60℃,時間6-12小時;滅菌后需通風置換至殘留量≤10μg/g;

· *等離子體滅菌:適用于密閉容器內的包裝材料滅菌,*濃度60-100mg/L,時間15-30分鐘。

3.2 生產設備與工器具的滅菌

3.2.1 設備的清潔與滅菌程序

· CIP/SIP系統:采用在位清洗(CIP)與在位滅菌(SIP)系統,對生產設備(如混合機、壓片機、灌裝機)進行自動化清潔與滅菌。SIP參數:溫度121℃,時間20-30分鐘;

· 手工清潔與滅菌:對無法采用CIP/SIP的設備部件,采用"清潔劑清洗→純化水沖洗→消毒劑擦拭→干燥"的程序,消毒劑可選用75%乙醇或0.1%苯扎溴銨;

· 設備滅菌效果驗證:采用棉簽擦拭法取樣,檢測設備表面微生物,合格標準為≤10cfu/皿。

3.2.2 工器具的滅菌

· 高壓蒸汽滅菌:對不銹鋼工器具(如取樣勺、周轉箱)采用121℃,20分鐘的高壓蒸汽滅菌;

· 干熱滅菌:對玻璃器皿(如燒杯、量筒)采用160℃,2小時的干熱滅菌;

· 無菌包裝:滅菌后的工器具需存放在無菌容器中,有效期≤7天。

3.3 工藝用水系統的滅菌與管控

3.3.1 純化水系統的滅菌

· 專項消毒:采奧克泰士去生物膜劑針對性處理水系統管路生物膜問題,滿足長期穩定的規劃使用。

· 定期監測:每周對純化水進行微生物限度檢測,合格標準為≤100cfu/mL;每月進行一次總有機碳(TOC)檢測,合格標準為≤0.5mg/L;

· 反滲透膜維護:按照數據反饋對反滲透膜進行化學清洗,防止微生物滋生。

3.3.2 注射用水系統的滅菌

· 保溫循環:注射用水系統需采用80℃以上保溫循環,防止微生物滋生;

· 在線滅菌:每季度采用121℃,30分鐘的在線滅菌;

· 監測要求:每天對注射用水進行微生物限度檢測,合格標準為≤10cfu/100mL;TOC檢測合格標準為≤0.5mg/L。

3.4 生產過程中的滅菌管控要點

3.4.1 交叉污染防控

· 設備專用:不同品種的生產設備需專用,如需共用,需進行完備的清潔與滅菌,并進行殘留物檢測;

· 物料隔離:原輔料、中間產品、成品需分區存放,避免交叉污染;

· 人員操作規范:操作人員需嚴格執行更衣程序,避免將外界微生物帶入生產區域。

3.4.2 滅菌工藝的參數控制

· 溫度與時間:嚴格控制滅菌溫度與時間,如干熱滅菌溫度偏差≤±5℃,時間偏差≤±10%;

· 壓力與濃度:濕熱滅菌需控制壓力在0.1MPa,*滅菌需控制濃度在規定范圍內;

· 記錄與追溯:所有滅菌工藝參數需實時記錄,包括溫度、時間、壓力、濃度等,確保可追溯。

四、奧克泰士:德國技術帶來的滅菌革命

奧克泰士的五大核心優勢

(1)高效廣譜殺菌

奧克泰士能夠殺滅包括細菌、病毒、真菌、芽孢、霉菌等在內的200多種微生物,殺菌率高達99.999%,滿足GMP對潔凈區微生物控制的嚴苛要求。

(2)無殘留無腐蝕

奧克泰士在消毒過程中分解為水和氧氣,不會產生任何有害殘留物質,對設備、環境和人員安全無任何影響。同時,其pH值接近中性,對各種材料具有良好的兼容性。

(3)生態環保安全

奧克泰士符合IFS國際食品標準認證和歐盟EMAS檢測認證,對人體無毒無害,對環境無污染,是真正意義上的綠色環保消毒劑。

(4)操作簡便靈活

奧克泰士可以通過霧化噴灑、擦拭、浸泡等多種方式使用,無需復雜的設備和專業的操作人員,大大降低了清潔滅菌的工作強度和時間成本。

應急處理:快速響應污染事件

應急流程

o 立即隔離:發現霉菌污染后,立即停止該區域生產,用塑料膜覆蓋受污染區域,關閉該區域的HVAC系統送風,防止孢子擴散。

o 精準消殺:采用奧克泰士殺孢子劑進行局部擦拭+霧化消毒,消殺后密閉區域2小時,然后通風換氣。

o 驗證恢復:連續3天進行環境監測,確認霉菌指標合格后,方可恢復生產。

2. 根本原因分析

o 采用5Why分析法追溯污染源頭:如檢查HVAC系統是否存在過濾器破損、人員操作是否違規、物料是否攜帶霉菌等。

o 制定糾正預防措施(CAPA):如更換過濾器、修訂SOP、加強人員培訓等,并跟蹤措施的有效性。

注:本文技術參數與案例均來自2025年行業報告及企業實踐,具體方案需結合生產場景定制。

特此聲明:本文發布于于“奧克泰士殺孢子劑"微信公眾號平臺,轉載請注明出處。文章內容用于學習和交流,僅供參考!如有版權方面的問題,請聯系作者。